Диагностическая система Omniscan

Ультразвуковая дефектоскопия

Получение с помощью ультразвука видимого изображения объекта, находящегося в оптически непрозрачной среде, основано на проникающей способности звука и особенно ультразвука и их визуализации. При этом обычно используются упругие колебания в диапазоне частот от 10 кгц до 100 Мгц и выше. Ультразвуковые волны хорошо проходят через металлы, пластмассы, большинство строительных материалов, живые ткани и жидкости. По отражению и преломлению ультразвуковых лучей от границ раздела твёрдое тело – газ(вследствие неодинаковых скоростей распространения ультразвуковых волн в различных средах) можно обнаруживать также трещины, раковины и пустоты в твёрдых телах, что используется для изучения и контроля структуры и геометрии внутренней неоднородностей оптически непрозрачных тел.

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. В сочетании с вихретоковым контролем качества сварных соединений данный метод позволяет выполнять весь комплекс работ по диагностике сварных соединений и сокращает затраты на проведение строительной экспертизы металлоконструкций.

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. В сочетании с вихретоковым контролем качества сварных соединений данный метод позволяет выполнять весь комплекс работ по диагностике сварных соединений и сокращает затраты на проведение строительной экспертизы металлоконструкций.

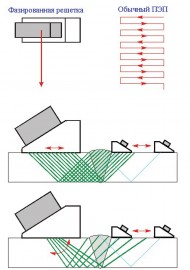

Фазированные решетки

Скорость звука в металлах обычно в 3 раза больше скорости звука в воде или ткани человека, поэтому требования к быстродействию электроники значительно выше. С 1990х в неразрушающем контроле начали использовать ультразвкуковые фазированные решетки. Фазированные решетки – это быстрый и надежный метод генерирования ультразвуковых волн. Метод фазированных решеток - более усовершенствованный и мощный по сравнению с традиционным ультразвуковым контролем, в котором используется одноэлементный преобразователь. Многие прикладные задачи дефектоскопии используют фазированные решетки, благодаря которым контроль осуществляется гораздо быстрее и проще. Этот метод основан на преобразовании и генерировании ультразвуковых волн. Фазированная решетка представляет собой массив небольших компактно расположенных пьезоэлектрических элементов, она подобна объединению большого количества миниатюрных обычных ПЭП в едином корпусе. Каждый элемент ФР может излучать и принимать ультразвук, при этом используется общее поле излучения-приема. Основная особенность Фазированных решеток – электронное управление излучением-приемом ультразвука. При этом могут изменятся тип волны, размер излучателя-приемника, угол ввода, точка выхода и фокусное расстояние.

Универсальная система Omniscan

Ультразвуковые фазированные решетки и вихретоковые матрицы применяются в ультразвуком дефектоскопе Omniscan, который используется для диагностики различных объектов нефтегазового комплекса в том числе в полевых и других сложных условиях. Система Omniscan прошла испытания на реальных промышленных объектах (была испытана такими компаниями как ОАО «Газпром» и ОАО «АК Транснефть»). Omniscan состоит из электронного блока, преобразователей, разработанных по техническому заданию компании Olympus, и специального программного обеспечивания.

Компанией Olympus была разработана программа BeamWizard, предназначенная для компьютерного моделирования хода УЗ-лучей в объекте контроля и выбора оптимальных схем контроля – типов электронного сканирования, углов ввода УЗ, расстояний от УЗФР до сварного шва, а также специальных характеристик УЗФР (апертуры и др.). При моделировании хода УЗ-лучей программа BeamWizard учитывает типоразмеры сварных соединений, акустические свойства контролируемого материала, конструктивные и акустические характеристики применяемых УЗФР и призм. При этом отображаются границы зон сплавления сварного шва.

В установленное на приборе ПО входит «Мастер настроек», который позволяет последовательно пройти через все этапы настройки системы на контроль конкретного объекта, автоматизируя при этом большинство настроек. В частности, автоматически по заданным параметрам производятся все настройки, связанные с управлением УЗФР, а также выравнивание чувствительности и настройки глубиномера с учетом углов ввода и точек выхода для всех применяемых при контроле УЗ-лучей.

Испытания системы Omniscan на объектах ОАО «Газпром»

Испытания системы Omniscan были проведены с учетом требований ГОСТ 14782, СТО Газпром 2 2.4 083 2006. Объектами испытаний стали тройник ТСН (участок без усиливающей накладки и участок с усиливающей накладкой), пылеуловитель ГП 105, образцы труб, металла трубы и образец врезки трубы. При проведении контроля системой Omniscan применялся так называемый режим «Мультигрупп» – возможность одновременно (за один сканирующий проход) проводить контроль по разным схемам прозвучивания и с разными параметрами. Были использованы возможности системы Omniscan по сохранению полного набора данных контроля для каждой точки ввода УЗ.

Испытания системы Omniscan были проведены с учетом требований ГОСТ 14782, СТО Газпром 2 2.4 083 2006. Объектами испытаний стали тройник ТСН (участок без усиливающей накладки и участок с усиливающей накладкой), пылеуловитель ГП 105, образцы труб, металла трубы и образец врезки трубы. При проведении контроля системой Omniscan применялся так называемый режим «Мультигрупп» – возможность одновременно (за один сканирующий проход) проводить контроль по разным схемам прозвучивания и с разными параметрами. Были использованы возможности системы Omniscan по сохранению полного набора данных контроля для каждой точки ввода УЗ.

Первый объект – тройник ТСН 1400 х 1200 мм, участок без усиливающей накладки (воротника) с искусственными дефектами в угловом шве приварки штуцера к корпусу тройника: надрезами (выполнены фрезой) шириной 2 мм, глубиной до 6 мм и засверловками диаметром 3 и 5 мм, глубиной до 6 мм. Контроль был проведен с наружной стороны штуцера. Характеристики искусственных дефектов, выявленных при испытаниях, приведены в таблице No1.

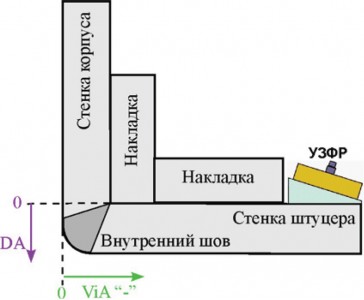

Второй объект – тройник ТСН 1400х1200 мм, участок с усиливающей накладкой (воротником) с искусственными дефектами в угловом шве приварки штуцера к корпусу тройника: надрезами (выполнены фрезой) шириной 2 мм, глубиной до 6 мм и засверловками диаметром 3 и 5 мм, глубиной до 6 мм. На участке контроля плоскостные дефекты (надрезы) углового шва приварки штуцера к корпусу тройника глубиной от 2,5 мм и выше выявлялись уверенно – при сканировании за воротником со стороны штуцера на расстоянии до сварного соединения ~ 450 мм. Контроль был проведен с наружной стороны штуцера. Характеристики искусственных дефектов, выявленных при испытаниях, приведены в таблице No2.

Таблица №1. Характеристики искусственных дефектов (ИД), выявленных при испытаниях тройника ТСН 1400 х 1200 мм, участок без усиливающей накладки

| № ИД | Характеристики ИД | Расстояние вдоль оси шва от начала зоны сканирования до центра ИД, мм |

|---|---|---|

| ИД-1 | Надрез длиной до 50 мм, шириной 2 мм, глубиной до 6 мм, выполнен фрезой по границе сварного шва со штуцером, перпендикулярно образующей штуцера | ~ 25 |

| ИД-2 | Отверстие ∅ 3 мм, глубиной до 5 мм, выполнено по границе сварного шва с корпусом, параллельно образующей штуцера | ~ 60 |

| ИД-3 | Отверстие ∅ 3...5 мм, глубиной до 6 мм, выполнено по центру сварного шва, перпендикулярно образующей штуцера | ~ 100 |

| ИД-4 | Надрез длиной до 50 мм, шириной 2 мм, глубиной до 6 мм, выполнен фрезой по границе сварного шва с корпусом, параллельно образующей штуцера | ~ 155 |

| ИД-5 | 2 отверстия ∅ 3 мм, глубиной до 5 мм, выполнены по центру сварного шва, перпендикулярно образующей штуцера | ~ 180 |

| ИД-6 | 2 отверстия ∅ 3...5 мм, глубиной до 6 мм, выполнены по границе сварного шва со штуцером, перпендикулярно образующей штуцера | ~ 230 |

Таблица №2. Характеристики искусственных дефектов (ИД), выявленных при испытаниях тройника ТСН 1400 х 1200 мм, участок с усиливающей накладкой

| WASSИД | Характеристики ИД | Расстояние вдоль оси шва от начала зоны сканирования до центра ИД, мм |

|---|---|---|

| ИД-1 | Надрез длиной до 50 мм, шириной 2 мм, глубиной до 1,5 мм, выполнен фрезой по границе сварного шва с корпусом, параллельно образующей штуцера | ~ 25 |

| ИД-2 | Надрез длиной до 50 мм, шириной 2 мм, глубиной до 2,5 мм, выполнен фрезой по центру сварного шва | ~ 105 |

| ИД-3 | Надрез длиной до 60 мм, шириной 2 мм, глубиной до 6 мм, выполнен фрезой по границе сварного шва с корпусом, параллельно образующей штуцера | ~ 180 |

| ИД-4 | Надрез длиной до 50 мм, шириной 2 мм, глубиной до 2,5 мм, выполнен фрезой по границе сварного шва со штуцером, перпендикулярно образующей штуцера | ~ 315 |

| ИД-5 | Отверстие ∅ 3 мм, глубиной до 6 мм, выполнено у границы сварного шва с корпусом | ~ 260 |

| ИД-6 | Отверстие ∅ 3 мм, глубиной до 6 мм, выполнено у границы сварного шва со штуцером | ~ 290 |

| ИД-7 | Отверстие ∅ 3 мм, глубиной до 6 мм, выполнено по центру сварного шва | ~ 350 |

| ИД-8 | Отверстие ∅ 3 мм, глубиной до 6 мм, выполнено у границы сварного шва с корпусом | ~ 375 |

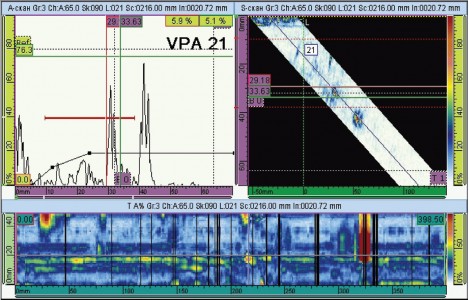

Третий объект – пылеуловитель ГП 105 (сосуд, работающий под давлением) с внутренними дефектами стыкового кольцевого сварного шва приварки обечайки к днищу. На пылеуловителе ГП 105 были выявлены внутренние дефекты кольцевого сварного шва, соответствующие данным радиографического контроля. Контроль сварного шва был выполнен со стороны обечайки. Отсчет координат дефектов по оси индекса (ViA^) был произведен от передней грани призмы УЗФР, которая совпадала с границей валика усиления сварного шва со стороны обечайки.

Таблица №3. Характеристики искусственных дефектов (ИД), выявленных при испытаниях пылеуловителя ГП 105

| Запись № | Скан(мм) | Указатель(мм) | Группа | Канал | AdBA (dB) | DA^ (мм) | ViA^ (мм) | S(r) (мм) | S(m) (мм) | S(m-r) (мм) | U(m-r) (мм) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 216.00 | 20.72 | 3 | ВАД 21 | 3.4 | 30.43 | 29.76 | 0.00 | 398.50 | 398.50 | 4.45 |

| 2 | 29.00 | 44.99 | 1 | ВАД 45 | 4.7 | 14.47 | 29.43 | 18.50 | 51.50 | 33.00 | 3.29 |

| 3 | 80.00 | 43.97 | 1 | ВАД 44 | 1.4 | 14.47 | 28.43 | 75.50 | 85.50 | 10.00 | 3.02 |

| 4 | 137.00 | 32.85 | 2 | ВАД 33 | 6.9 | 13.31 | 32.42 | 109.50 | 155.00 | 45.50 | 7.50 |

| 5 | 206.00 | 31.84 | 2 | ВАД 32 | 2.2 | 8.06 | 37.78 | 190.50 | 220.00 | 29.50 | 4.73 |

| 6 | 213.00 | 44.99 | 1 | ВАД 45 | 6.5 | 13.82 | 27.65 | 204.00 | 232.50 | 28.50 | 3.57 |

| 7 | 328.00 | 28.81 | 3 | ВАД 29 | 7.9 | 30.28 | 44.70 | 299.00 | 330.00 | 31.00 | 9.74 |

| 8 | 77.00 | 24.77 | 3 | ВАД 25 | 2.4 | 19.92 | 11.15 | -0.50 | 398.00 | 398.50 | 4.21 |

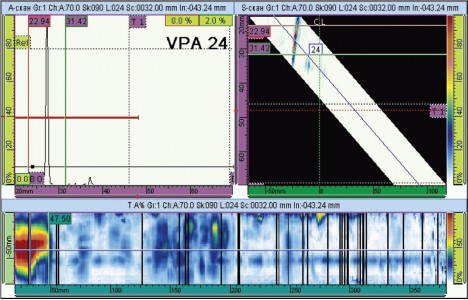

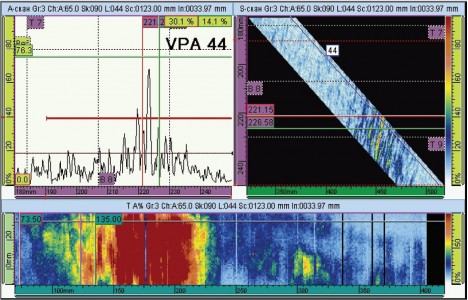

Приложение. Сканы выявленных дефектов при контроле участка тройника ТСН с усиливающей накладкой

Скан ИД-1(см. табл. №1) |

Скан ИД-1(см. табл. №2) |

Скан дефекта, запись №1(см. табл. №3) |

Схема контроля сварного шва на тройнике с накладкой и воротником |