- Распродажа склада

- Антистатики

- Весовое оборудование

- Воздушные фильтры

- Геодезическое оборудование

- Дефектоскопы

- Испытательные машины

- Лазерные датчики

- Машины для испытания пружин

- Портативные анализаторы металлов

- Твердомеры

- Тензометрическое оборудование

- Толщиномеры

- Визуальный контроль

- Капиллярный контроль

- Магнитопорошковый контроль

- Ультразвуковой контроль

- Измерения цвета и света

- Контроль качества покрытий

- Оборудование для металлографии

- Оборудование для физических испытаний покрытий

- Приборы для НК и диагностики

Olympus ПО для EPOCH 4PLUS

Введение

Программная опция Ассистента в Точечной Сварке (АТС) предусмотрена только в ультразвуковом дефектоскопе EPOCH 4PLUS. Это программное обеспечение, разработанное фирмой Panametrics-NDT, позволяет производить автоматический анализ качества точечной сварки. Фирма Panametrics-NDT обладает большим опытом работы с подобными приложениями как, например, с предусмотренной в приборах EPOCH III, EPOCH 4 и EPOCH 4PLUS опцией Оверлея Точечной Сварки. Опция АТС делает настройку прибора более совершенной благодаря использованию, помимо той же функции оверлея (или модели), автоматизированного алгоритма анализа качества сварного шва.

Этот раздел посвящен описанию принципов функционирования опции Ассистента в Точечной Сварке. Важно учитывать, что опция АТС не заменяет требующихся для проведения контроля точечной сварки знаний и опыта. Оператор должен уметь работать с прибором EPOCH 4PLUS на профессиональном уровне, знать и понимать основные принципы проведения контроля сварных швов, а так же умело обращаться с датчиками и генерировать сигнал инструмента, достаточный для проведения исследования и оценки дефекта. Как и любой алгоритм, при введении в систему оценки АТС недостаточных данных, результат будет соответствующим.

Преимущества Системы

- Автоматический анализ данных А-Скана, позволяющий определить состояние сварного шва.

- Полностью мобильная система – для оценки сварного шва не требуется ПК.

- Гарантируемая долговечность EPOCH 4PLUS - EPOCH спроектирован таким образом, чтобы сохранять работоспособность на производстве в течение многих лет.

- Регулировка работы алгоритма – EPOCH 4PLUS может быть настроен для оптимизации работы.

- Легкое и удобное сохранение калибровки и данных инспектирования как непосредственно в прибор, так и программу интерфейса GageView Pro.

- Схемы Контроля Точечной Сварки позволяет создавать макеты калибровки, которые будут сохранять данные контроля в заданном порядке. При этом оператор может проводить процедуру контроля, а EPOCH автоматически вызовет соответствующую калибровку при переключении датчиков

- Большой выбор стандартных и специальных датчиков.

Возможно прохождения курса обучения.

Настройка Программы Ассистента в Точечной Сварке

Перед активацией АТС убедитесь, что прибор корректно настроен для данного типа инспекции. Для этого потребуется образец с заведомо хорошим сварным швом и соответствующий датчик.

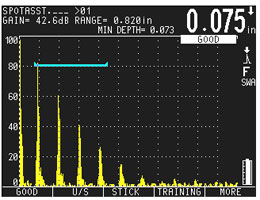

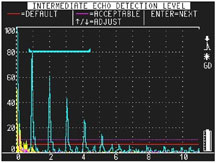

Диапазон и компенсация нуля: Если вы используете датчик с твердой линией задержки, то следует настроить диапазон и компенсацию нуля так, что бы на дисплее отображалось время между первым и вторым эхом линии задержки. Алгоритм АТС чувствителен к эхосигналу линии задержки в левой части дисплея, поэтому важно использовать компенсацию нуля для удаления пика с дисплея. При корректной настройке диапазона второе эхо так же убирается с дисплея. В зависимости от длины линии задержки и толщины ядра сварной точки диапазон в дальнейшем может быть увеличен. Обычно на дисплее просматриваются 3 - 7отраженные эхосигналы от хорошего ядра точечной сварки. Амплитуда последующих эхосигналов очень мала. Ниже на рисунке продемонстрирован пример качественного сварного шва, выведенного на дисплей при правильной настройке диапазона.

При использовании датчиков со столбом жидкости, настройки прибора имеют большее значение. В результате на дисплее должно появиться изображение схожее с изображением на верхнем рисунке. Для стабилизации эхосигналов на дисплее прибора используется опция Строб Интерфейса (Interface Gate). При соединении датчика со столбом жидкости, происходит сжатие насадки и соответственно изменяется длина “линии задержки”. Опция СИ удерживает эхо столба жидкости на нулевой точке дисплея.

Коэффициент усиления

Коэффициент усиления должен быть настроен таким образом, чтобы первый отраженный от хорошего сварного шва эхосигнал достигал 80% - 90% высоты дисплея. Вверху на снимке дисплея продемонстрирована амплитуда эхосигнала от качественного сварного ядра.

Запуск

Функция АТС запускается из меню Option. Выберите пункт Spotweld - Assistant - On. Функции Оверлея и Ассистента точечной сварки не могут быть активированы одновременно. Перед активацией АТС вы ДОЛЖНЫ включить другие опции, как например Строб Интерфейса. Существует одно исключение – опция АвтоЗаморозки. При первоначальном включении АТС, Вы сможете изменять настройки инструмента до проведения калибровки. После запуска процесса калибровки большинство функций инструмента будут заблокированы для обеспечения точности вашей настройки.

Алгоритм калибровки (основы)

Перед проведением EPOCH 4PLUS оценки качества сварного ядра, необходимо провести калибровку алгоритма. Для этого требуется “показать” прибору плохой (сварной шов как таковой отсутствует, эхосигналы только от одного куска материала) и хороший сварной шов.

Снимки дисплея вверху иллюстрируют данный процесс.

Примечание

Над клавишей F3 располагается надпись Help. При нажатии клавиши F3 на дисплее появляется окно с инструкциями по калибровки алгоритма. Над клавишами F1 и F2 Вы увидите соответственно Unweld и Good. Это указатели условий для А-Скана схожие с шаблонами, записываемыми в старой опции Оверлея Точечной Сварки. Проверьте корректность настройки системы отсчета времени и коэффициента усиления, а затем установите датчик на кусок металла с некачественным сварным ядром. Максимально увеличьте амплитуду (без изменения параметра коэффициента усиления) и “заморозьте” дисплей. После этого, для записи эхосигналов, характерных для плохого сварного шва, нажмите 2nd F и F1. Снимите фиксацию изображения дисплея. Следующий шаг – работа с качественным швом и вывод на дисплей “хорошего” А-Скана. Зафиксируйте изображение вручную или с помощью функции АвтоЗаморозки, а затем нажмите 2nd F, F2 для записи данных. Нажмите F5 для начала инспектирования алгоритмом с настройками по-умолчанию, или же нажмите F4 для запуска Расширенного Обучения Алгоритма (РОА).

Комментарии к использованию автозаморозки

Опция АвтоЗаморозки при проведении анализа точечной сварки (ручного или автоматического) позволяет скомпенсировать различные перемещения датчика, неизбежно возникающие при его удержании оператором. Иногда трудно удерживать на дисплее эхосигналы при соединении с ядром сварки, а функция АвтоЗаморозки позволяет получить комплекс эхосигналов за доли секунды, так как инструмент фиксирует амплитуду на основании сигнализации по стробам. Следует учитывать, что существует возможность использования функции заморозки не в оптимальный момент времени. Сигнализация должна настраиваться на активизацию при значениях близких (около 2% или 3%) к максимальному уровню ожидаемых эхосигналов. Если уровень строб слишком низок или коэффициент усиления слишком велик, на дисплее будут фиксироваться сигналы, не относящиеся к нужной серии эхосигналов. Это может вызвать затруднения у оператора и привести к получению ошибочного анализа АТС.

Примечание

В процессе калибровки алгоритма, Вы можете обнаружить отсутствие надписи Advanced над клавишей F4. Для просмотра расширенных опций следует нажать Option - Setup - Advanced user - Spotweld. При работе с АТС рекомендуется воспользоваться частью программного обеспечения РОА для усовершенствования Алгоритма Анализа АТС. Тем не менее, однажды корректно настроив прибор, очень важно сохранить калибровку. Для этого в модуле памяти прибора зарезервировано специальное место - с 1 по 9, так же их можно записать в программу интерфейса GageView Pro. Так же предусмотрена возможность блокировки РОА во избежание непреднамеренного удаления настройки инспектором.

Расширенное обучение алгоритма

АТС позволяет настроить квалитеты алгоритма оценки сварочного шва для достижения необходимой точности в каждом отдельном случае. Решив использовать данную функцию, Вы должны понимать, что настройка алгоритма займет достаточно долгий период времени. Рекомендуется приводить тестирования и записывать А-Сканы с нескольких образцов. Далее данные образцы должны подвергнуться деструктивному тестированию, и полученные данные должны быть сопоставлены с результатами АТС. В любом случае, если АТС не соответствует результатам разрушающего тестирования, найдите соответствующий А-Скан, запустите РОА и настройте квалитеты до получения правильного результата. При прохождении несколько подобных циклов “обучения”, калибровка АТС будет совершенствоваться и достигнет необходимой точности.

РОА позволяет улучшить настройку квалитетов исходя из трех основных категорий: Затухание, Средний Порог Детектирования Эхосигнала и Интервал Эхосигнала. Анализ Затухания обычно позволяет определить Хороший сварной шов, Склеивание/Отсутствие соединения и Прожженный шов. Средний Порог Детектирования Эхосигнала выделяет Хороший и Маломерный сварной шов, а такой параметр как Интервал Эхосигналов предназначен для классификации Хорошего и Тонкого сварного шва. Таким образом, это простой анализ состояния сварного шва. Алгоритм использует комбинацию всех данных категорий, так же как и другие нерегулируемые параметры для определения качества сварного шва.

Анализ затухания

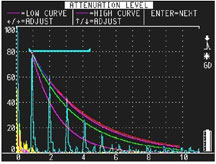

Слева приведен снимок экрана первого шага процедуры РАО – настройка Уровня Затухания.

Зеленая Кривая является графическим представлением уровня затухания эхосигналов от качественного сварного шва. Красная кривая (верхняя) - затухание эхосигналов, генерируемых при отсутствии соединения (и схожее состояние слипания). Две фиолетовые кривые отображают “диапазон принятия” и траектории эхосигналов в пределах этих двух кривых распознаются как “хорошие” по отношению к затуханию. Кривые могут быть передвинуты вверх и вниз для увеличения или уменьшения диапазона принятия в соответствии с условиями исследования.

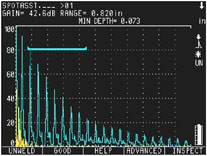

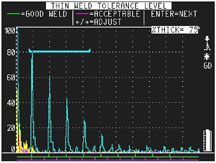

Средний порог детектирования эхосигналов

Слева на рисунке представлен второй шаг процедуры РОА.

Красная линия является указателем стандартного уровня определения эхосигнала, составляющего 6% - 7%. Для отсечения низкоуровневых эхосигналов и уменьшения числа определения маломерных сварных швов, оператор может передвинуть фиолетовую контурную линию для установления нового уровня определения. Это обычно необходимо при использовании датчиков с диаметром, превышающим размер ядра сварки.

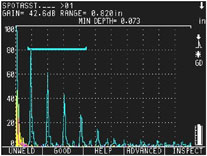

Интервал эхосигнала

Интервал эхосигнала

Слева на рисунке представлен третий шаг процедуры РОА.

При сохранении в EPOCH 4PLUS данных хорошего сварного шва, определяется интервал между эхосигналами. Используя данный этап РОА, оператор может выбрать процент, указывающий инструменту допустимое число уменьшения толщины сварной точки. В ранее рассмотренном случае, допустим размер сварной точки в 75% и выше. Сварное ядро размером меньшим, чем 75% толщины ”хорошего” ядра будет отнесено к Тонким.

Работа с файлами Калибровки и Данных Инспекции

Файлы калибровки АТС

Теперь, когда Вы создали файл калибровки АТС, его следует сохранить. Очень важно убедиться, что калибровочные файлы не совпадают.

При начальном создании калибровки АТС, файл сохраняется в EPOCH на одно из первых 9 мест в модуль памяти. Если Вы сохраните его на другое место, информация алгоритма будет утеряна.

При передаче калибровочных файлов АТС из GageView Pro, они будут сохранены в модуль памяти EPOCH (10 позиция и выше), но вы не сможете нажать Save wave и сохранить калибровку АТС в дополнительный ID.

Файлы исходных данных

Если во время контроля точечного сварного шва обычно используете одну калибровку, то удобнее всего сохранять файл калибровки на место 1-9, а данные инспекции – на 10 и выше. Наиболее простой путь – настроить файл данных (пример: SW DATA) в модуле памяти и выйти. Затем нажмите Калибровку и затем номер (1-9) калибровочного файла АТС – это позволит вызвать калибровку АТС с файлом для сохранения данных контроля.

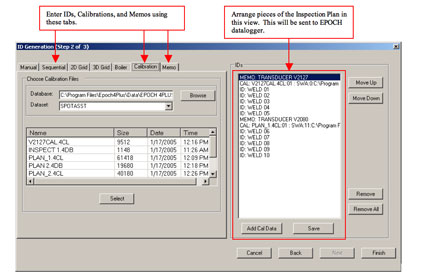

Схема контроля точечной сварки

В программу GageView Pro встроена новая функция, разработанная для облегчения проведения комплексного контроля точечной сварки с различными типами сварки. Эта функция Схемы Контроля, более известная как Трекинг Базы Данных, позволяет оператору настроить файл со следующими пунктами, загруженными в лучшем порядке для инспекции:

- ID для всех ядер сварки на тестируемой части

- Все требующиеся калибровки АТС

- Напоминания оператору о смене датчиков при изменении калибровки

Эта функция делает процесс контроля намного проще, так как инспектор может переходить от одного сварного шва к следующему более удобным и логическим путем. Без нее приходилось бы проводить исследования одних типов сварочных швов к другим.

Другие преимущества Схемы Контроля:

- Помощь оператору в процессе работы.

- Более удобное использование настроек инструмента и датчиков.

- Единый вид записи данных контроля вне зависимости от инспектора.

- Загруженные калибровки не могут быть изменены оператором.

- Кий экспорт данных множества инспекций, выстроенных в соответствии с Номером Ядра. Это позволяет оценивать каждый сварной шов.

При создании Схемы Контроля, она сохраняется, как и любой другой .4db файл в GageView Pro. Вы можете перенести его в EPOCH 4PLUS. Оператор просто вызывает файл схемы из модуля памяти и на дисплей выводятся уведомления, вызванная калибровку, а так же ID номера для автоматической записи.

Другие комментарии по использованию Схем Контроля:

- При завершении составлении схемы Вы можете поместить его в модуль памяти и перевести на него фокус ввода. Далее можно создать еще одну копию схемы, что позволит создать новый план для процедуры контроля другого изделия.

- При сохранении анных оператор может попасть в ситуацию, когда данные не могут быть сохранены из-за плохого состояния поверхности, препятствующего эффективной передаче ультразвука в тестовый образец, а так же при проблеме доступа к ядру сварки. В подобных ситуациях оператор может нажать ID клавиши F1 и F2 для дальнейшего перехода через ID а Схеме Контроля.

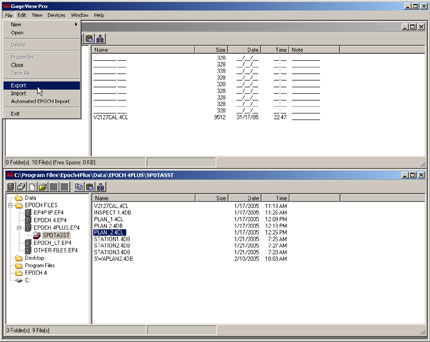

Экспорт данных контроля

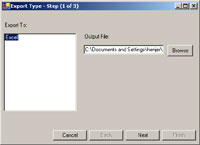

При завершении инспектирования, заполненные схемы контроля могут быть экспортированы обратно в GageView ка *.4cl (collected) файлы. Так же возможен экспорт данных в Excel. Как это указано ниже, Вам следует перевести на нужный файл фокус ввода и нажать File - Export.

Появится следующее диалоговое окно. Выберите Excel и файл назначения для экспорта данных. Нажмите Next.

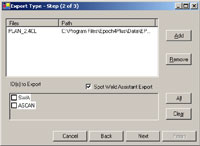

На рисунке представлено простое окно экспорта данных Ассистента в Точечной Сварке. Нажмите Next.

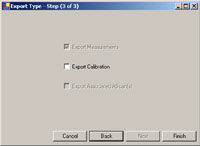

Последнее окно позволяет экспортировать только измерения или, если необходимо, Вы так же можете экспортировать калибровку инструмента. Нажмите Finish.

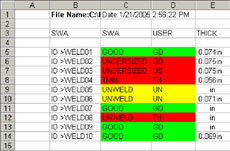

На рисунке представлен пример экспорта данных Ассистента в Excel. Все ID номера точечной сварки, Оценка АТС, Оценка Пользователя, а так же Значения Толщин представлены в случаях, когда они были получены.

Рейтинг АТС против Рейтинга пользователя

Оператор может быть не согласен с оценкой сварного шва АТС, поэтому данная функция предоставляет возможность пользователю изменить данный рейтинг или приять его. В отчете, выгруженном в Excel, КРАСНЫМ отмечены случаи расхождения АТС и оператора. Отслеживая данные расхождения, можно найти спорные участки и, в случае правоты оператора, провести дальнейшую настройку алгоритма.

Написать отзыв

Ваше Имя:Ваш отзыв: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: Плохо Хорошо

Введите код, указанный на картинке: